鈣钛礦組件結構由多個功能層鋪設而成,多種制備工藝并存

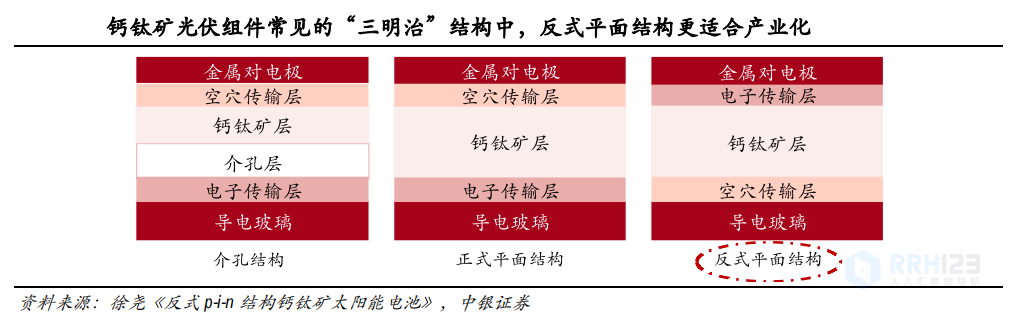

鈣钛礦組件主要有3類結構框架,反式平面結構适合産業化。常見的3類“三明治”結構爲介孔結構和平面結構(分爲正式平面、反式平面,區别:鈣钛礦底層材料對鈣钛礦内的電子或空穴的提取能力不同,P型半導體主要傳遞空穴,N型半導體主要傳遞電子)。

1.正式(n-i-p)平面結構(效率更高):轉換效率比反式結構高,具有較高的Voc和Jsc值,但空穴傳輸層在核心的鈣钛礦層上面,在選材的溫度耐受性和性能平衡上還不能很好的匹配,且遲滞效應比反式結構明顯(遲滞效應降低電池測試的準确性和電池性能);

2.正式(n-i-p)介孔結構(優化版本,使鈣钛礦層更穩定):與正式平面結構類似,介孔層的摻雜能改善鈣钛礦層和電子傳輸層的接觸,提升電子的提取能力,但介孔層需要450°C高溫燒結,不能和柔性襯底結合,不适宜投入量産。

3.反式(p-i-n)平面結構(主流結構):比正式結構的工藝更簡便價廉、低溫成膜、更适合與傳統光伏電池結合疊層器件等,同時因爲反式(p-i-n)結構中,空穴層選材的擴散長度/系數比電子層的短/低,更有利于電荷的平衡抽取,從而抑制遲滞效應。由于适合疊層結構延伸及産業化、工藝成本低,爲目前的主流結構。但面臨轉換效率較低、電子傳輸層用材昂貴和熱穩定性差等限制。

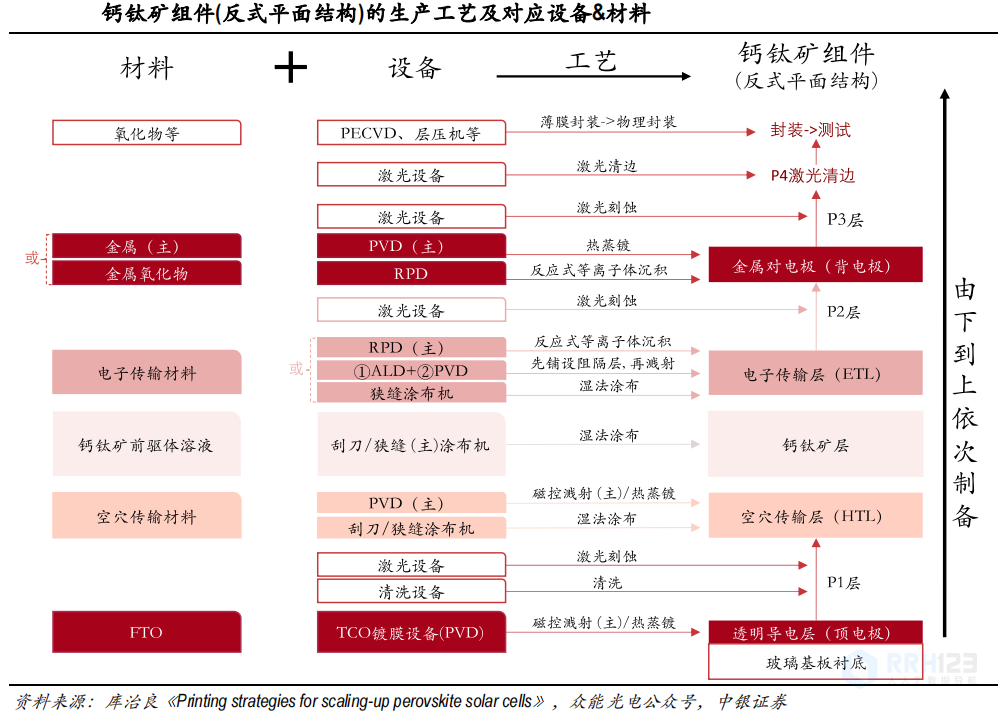

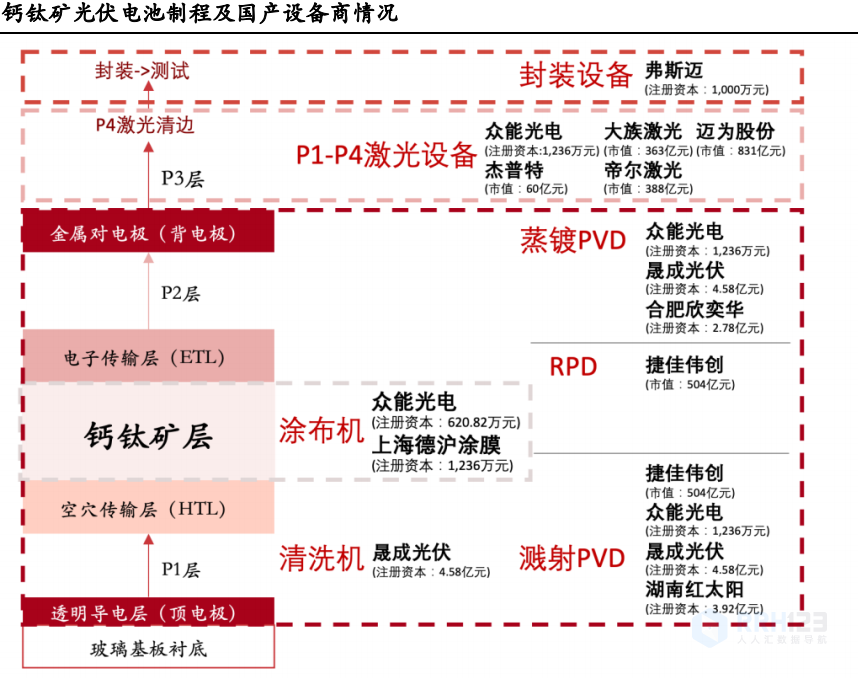

3層薄膜的制備較關鍵,塗布機、PVD、RPD、激光設備爲核心設備。以反式平面結構爲例,根據多家頭部廠商的專利,塗布機、PVD、RPD、激光設備爲核心産業化設備:TCO玻璃:從玻璃廠商直接采購,也可以在玻璃襯底上PVD濺射透明導電層,技術較成熟。

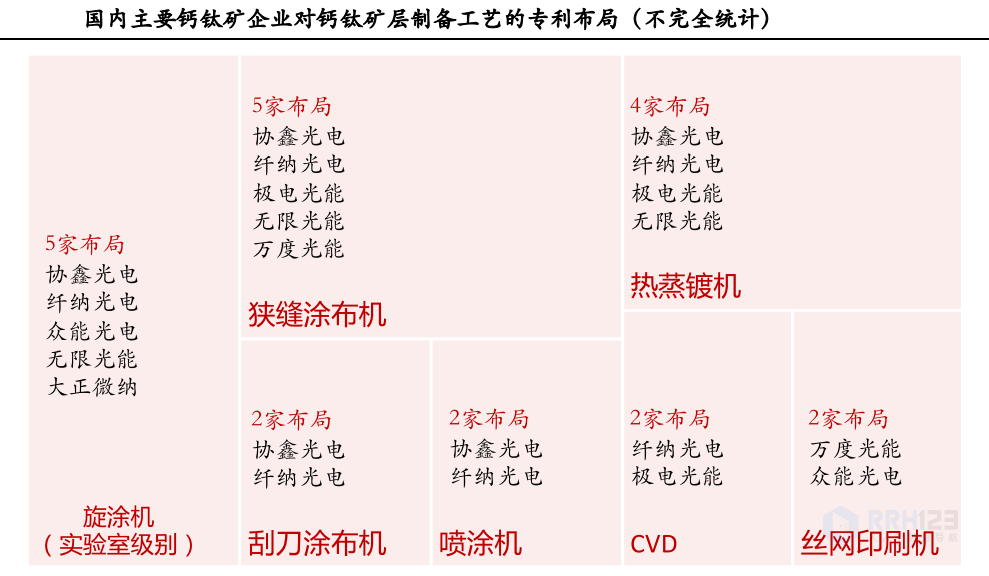

鈣钛礦層:大面積制備難度較高,狹縫塗布工藝爲主流

鈣钛礦層的制備分4種反應原理和2大類工藝。作爲鈣钛礦組件的核心層,鈣钛礦層及上下電荷收集層界面的制備至關重要,薄膜厚度、大面積均勻性、成膜速度控制爲重要技術指标。目前鈣钛礦層的制備從反應原理上分爲4種,即一步溶液法、兩步溶液法、雙源氣相蒸發法、氣相輔助溶液法。

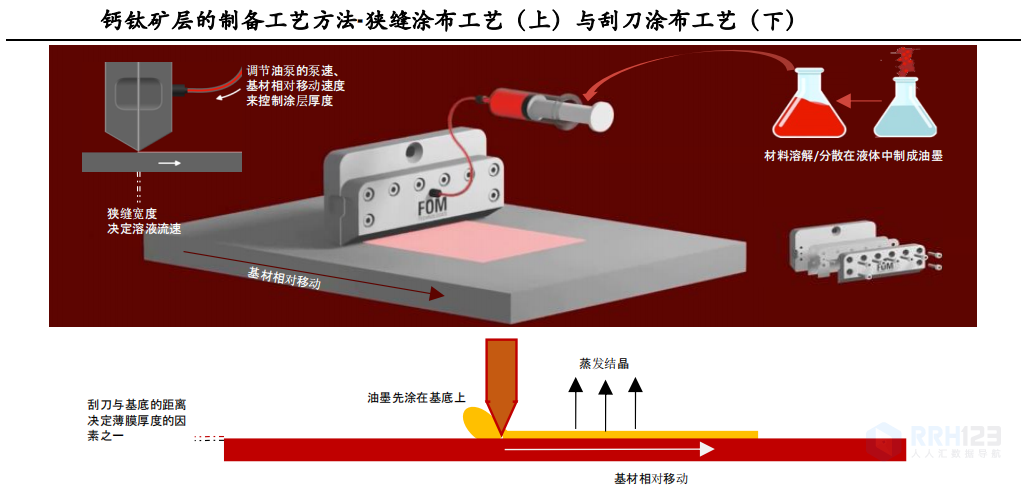

狹縫塗布爲鈣钛礦層的主流大面積制備工藝。從工藝角度劃分,适應大面積沉積鈣钛礦薄膜的有濕法塗布、印刷等2大類工藝,其中狹縫塗布工藝具備制程可控性較強、材料利用率高等特點,成爲目前鈣钛礦層的主流制備工藝;而絲網印刷工藝适用于全印刷型鈣钛礦組件的制備。

第一類-濕法塗布工藝:根據塗布頭分爲狹縫塗布工藝、刮刀塗布工藝等。

狹縫塗布(主流選擇):非接觸式塗布技術,在玻璃/金屬/聚合物等基材上将特制油墨沉積形成超薄均勻塗層,塗層厚度取決于施加到基材上的油墨量除以塗布面積,硬件核心在于狹縫塗布頭的耐腐蝕性、狹縫精度及油墨流動控制。特點是印刷速度快、成膜均勻、材料利用率高、運行成本低、适用油墨的粘度廣等。除了光學薄膜外,也用在锂電池隔膜、液晶面闆等精密塗布。

刮刀塗布:與過量的油墨接觸,通過調整刮刀與基底的距離來調整厚度,同時也與油墨的濃度、基底移動速度相關。特點是能兼容流動性弱的油墨,提高濃度、減小幹燥負荷,塗布速度較快。同時塗布面較平整,不随原表面的凹凸而起伏。

第二類-印刷工藝:分爲噴墨印刷法、噴塗法、絲網印刷法、凸闆印刷法、凹版印刷法等

大面積鈣钛礦層的制備難點在于,沒能達到實驗室級别的均勻度。實驗室通常采取旋塗法,利用旋轉的離心力将膜厚制備均勻,形成高效率的小面積鈣钛礦組件,但旋塗法的漿料使用率較低,大尺寸的生産成本較高,且不适宜産業化。目前換用高精度控制的狹縫塗布工藝,無法将膜層做到實驗室裏的均勻效果,而且尺寸放大後容易形成凹凸不平的表面、内部含氣泡等,因此大面積鈣钛礦組件的難度更多在于工藝而非設備,量産效率與實驗室效果還有較大距離,也是業界積極突破的方向。

上下傳輸層&背電極&TCO玻璃:PVD工藝貫穿全制程

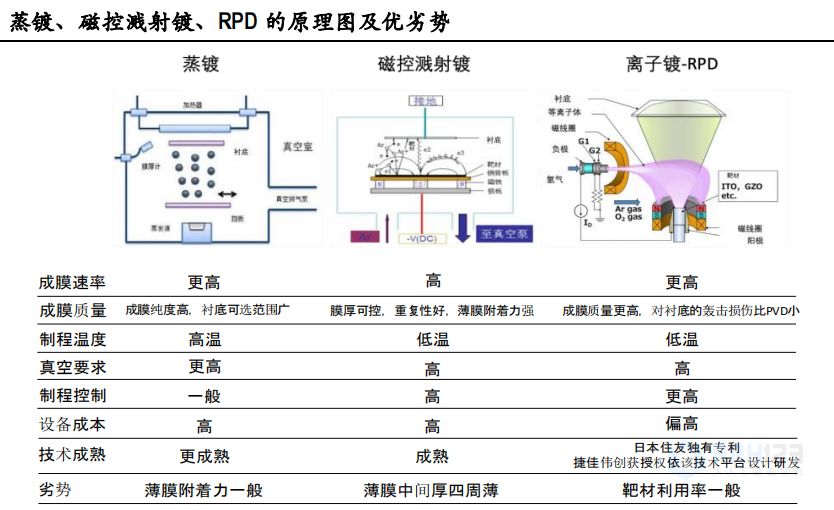

蒸鍍、濺射鍍、RPD都屬于PVD工藝。PVD(Physical Vapor Deposition)爲物理氣相沉積技術,在真空環境下将氣化成分子/離子的材料源,通過低壓氣體/等離子體在襯底表面沉積成特定功能薄膜。根據工藝制程的不同,主要分爲真空蒸發鍍、真空濺射鍍、真空離子鍍。

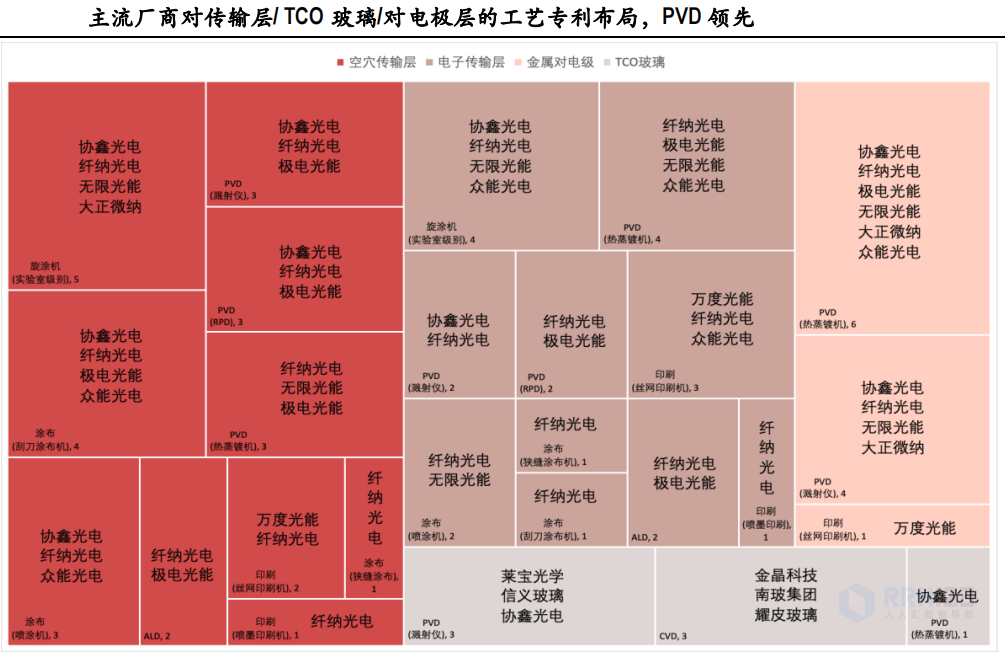

PVD在鈣钛礦電池制備中屬首選工藝。我們根據對主流鈣钛礦廠商在空穴傳輸層、電子傳輸層、背面對電極層、TCO玻璃等領域的專利布局進行統計,各層對應主流工藝路線如下:

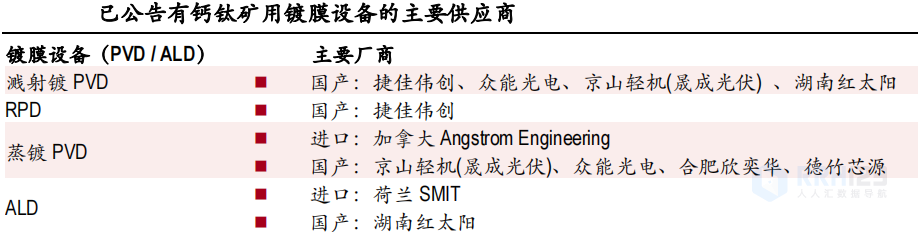

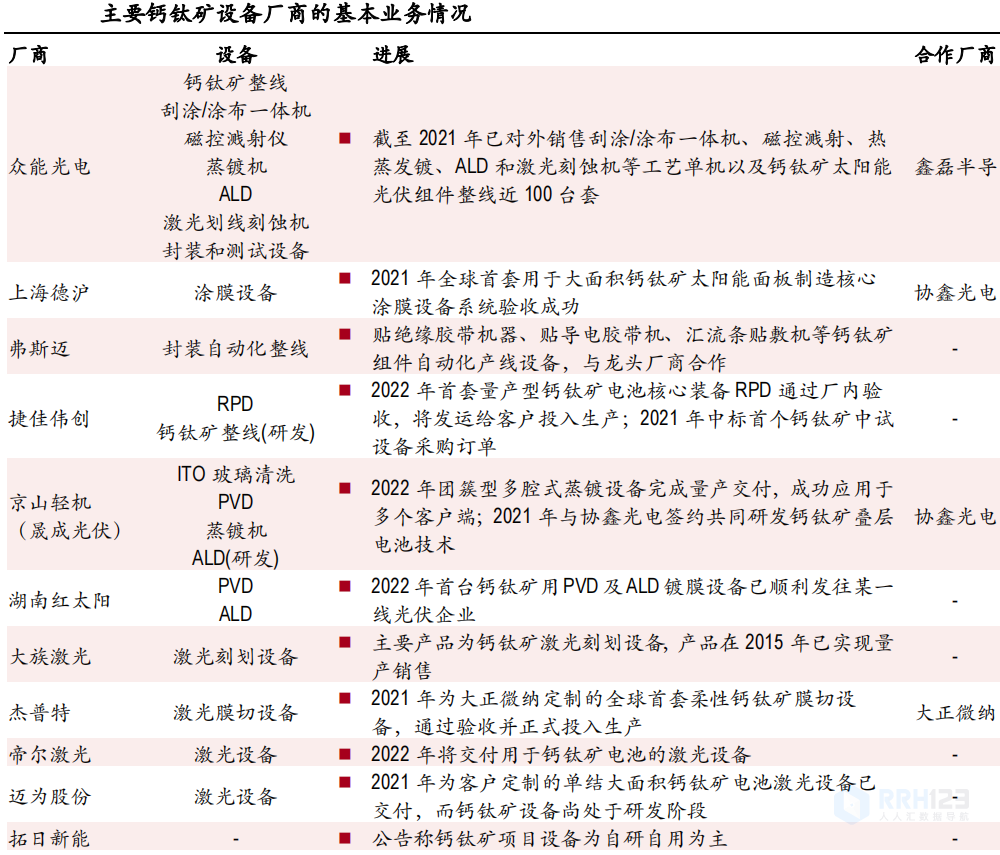

國産PVD設備商率先受益。盡管産業實驗室、科研院所前期主要使用進口設備進行研發,而根據已公開信息,目前國内部分含鈣钛礦用PVD的設備商已進入出貨驗證或完成驗證階段,如(1)捷佳偉創向某領先鈣钛礦廠商出貨了―立式反應式等離子體鍍膜設備”(RPD),并于22/07再次中标量産型RPD訂單;(2)京山輕機旗下晟成光伏的團簇型多腔式蒸鍍設備已量産,并成功應用于多個客戶端;(3)衆能光電截至21年底的鈣钛礦PVD設備出貨量達30台套;(4)湖南紅太陽的首台鈣钛礦電池用PVD及ALD鍍膜設備發貨,成功中标龍頭客戶鈣钛礦電池項目。(5)合肥欣奕華的蒸鍍事業部有對真空蒸發法制備鈣钛礦電池薄膜的研究。其中,不乏有已在HJT布局有PVD的捷佳偉創、湖南紅太陽等,随着鈣钛礦産線的逐步落地,國産設備商有望持續受益。

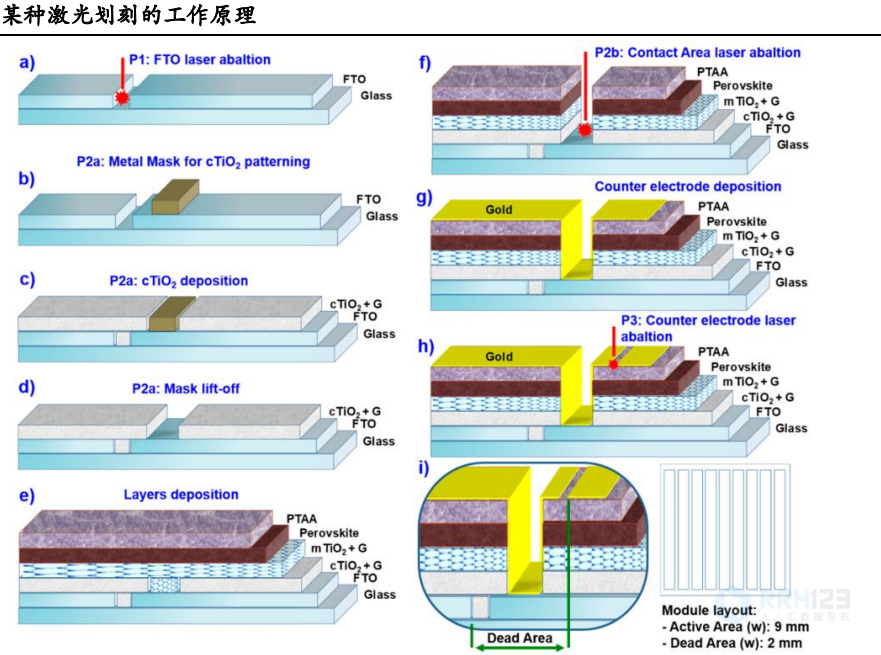

P1-P4層:主要使用激光刻蝕設備,國産激光設備商躍躍欲試

P1-P3用激光劃刻,P4用激光清邊。鈣钛礦用激光設備主要使用納秒/皮秒/飛秒脈寬等波段的綠光激光或紅外光纖光源進行刻蝕劃線,被切割處很快被加熱至汽化溫度蒸發形成線槽,目的是阻斷電流導通,形成多個單獨的電池模塊,串聯電池,增大電壓。激光刻蝕激光的工藝精度、對薄膜材料的損傷、缺陷控制、刻劃斷面的粗糙度均對電池效率、壽命具有重大影響。

國産激光設備商早已布局,競争較活躍。國産激光設備商在鈣钛礦領域早有技術布局,如(1)衆能光電截至 21 年底已出貨鈣钛礦激光劃線刻蝕設備 50 台套;(2)大族激光表示其鈣钛礦激光刻劃設備在2015 年已實現量産銷售,并和相關客戶一直保持合作關系;(3)傑普特與大正微納科技共同研發出柔性鈣钛礦激光膜切設備,通過驗收并正式投入生産使用。而傳統光伏設備商也積極布局鈣钛礦用激光設備,如(4)邁爲股份 2021 年爲客戶定制的單結大面積鈣钛礦電池激光設備已交付,鈣钛礦設備仍處于研發階段;(5)帝爾激光公告将交付用于鈣钛礦電池的激光設備,應用于 TCO 層、鈣钛礦層、電極層。國内鈣钛礦激光設備的參與者較多,已有衆能光電、傑普特等步入商業化階段的國産設備商。

封裝:決定鈣钛礦電池的穩定性和壽命

主要有2代封裝技術:

一代:通過蒸發金屬噴射器和焊接金屬帶,将電流從電池傳導到外部,并将金屬帶的邊緣密封,器件位于封閉空腔中心。

二代:利用透明ITO電極将鈣钛礦與金屬電極分離,确保電極與鈣钛礦組件之間有間隙,而直接利用ITO電極進行封裝,對鈣钛礦組件的密封效果更佳。

删除后无法恢复

删除后无法恢复