二、貝特瑞看點1-負極:以海外客戶爲主,客戶結構優秀+手握新技術助力增效降本

2.4. 一體化布局發力中,連續石墨化技術可實現降本

2.4.1. 一體化布局石墨化、針狀焦

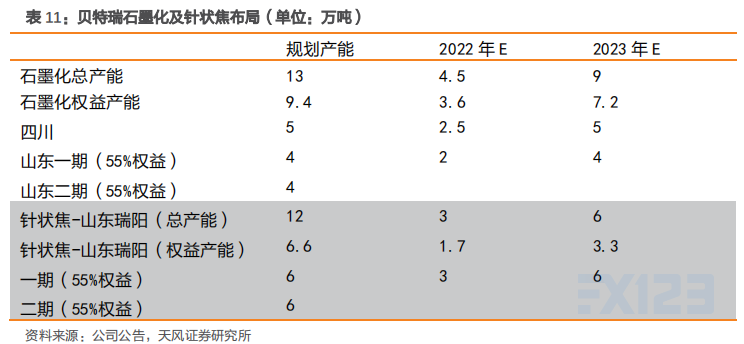

加速布局石墨化産能,享受四川低電價區域優勢。貝特瑞天然石墨起家,由于天然石墨一般無需進行石墨化工序,早期公司對石墨化的布局較爲保守,山西基地1.5萬噸+四川金石2.4萬噸,合計3.9萬噸。20年公司将兩個石墨化基地出售,由控股變爲參股(山西、金石持股比例分别爲47%、29%)。随後公司在四川及山東進行石墨化新産能布局,規劃總産能達13萬噸,權益産能9.4萬噸,預計2022-2023年有效産能達4.5、9萬噸。焦類布局國内兩家油性針狀焦企業山東京陽、山東益大:

✓京陽:21年3月,貝特瑞與國内油性針狀焦企業山東京陽展開戰略合資,設立合資公司(山東瑞陽),貝特瑞持股55%,拟建設人造石墨負極材料一體化基地項目,8萬噸負極(包括石墨化)+12萬噸針狀焦,計劃分兩期進行,一期4萬噸負極+6萬噸針狀焦。

✓益大:21年6月,貝特瑞參股國内油性針狀焦企業山東益大,持股比例爲1.5%。

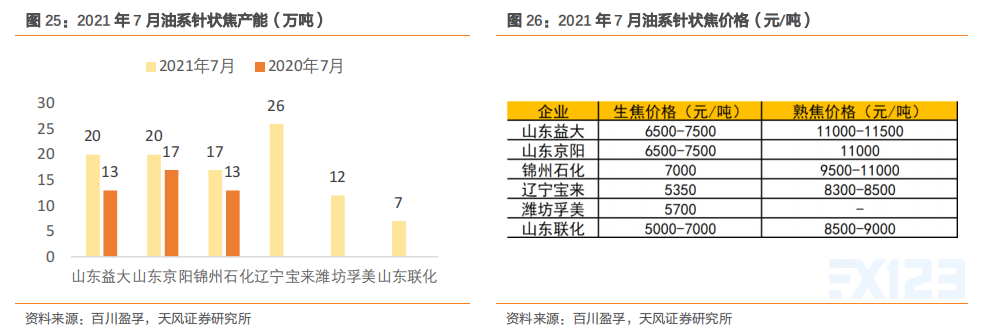

山東京陽及益大油系針狀焦産品較高端,且産能領先。從21年7月針狀焦産品的價格帶來看,山東益大、山東京陽、錦州石化生焦定位中高端,價格在7000元/噸左右,熟焦價格在1萬元/噸以上。從産能格局來看,國内高端油系針狀焦以山東益大、山東京陽及錦州石化三家爲主,年産能分别爲20、20、17萬噸。

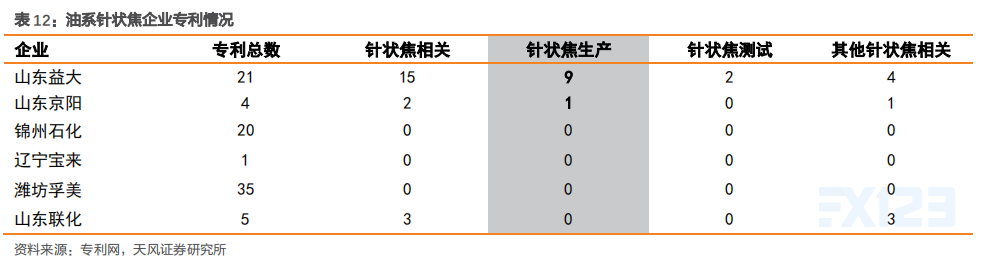

從專利上看,山東益大和山東京陽較爲領先。從各家的針狀焦專利布局來看,山東益大針狀焦相關專利較多,涵蓋生産、測試等多方面,領先于其他企業。在針狀焦生産方面,僅有山東益大及山東京陽2家企業擁有專利。

山東京陽、山東益大均具有針狀焦自主開發技術,其中山東京陽針狀焦品質已達國際水平。

✓錦州石化:采用石科院技術。

✓山東益大:與中國石油大學合作研發,用的是自主開發的原料預處理和烘焦技術。

✓山東京陽:2017年開發了自己獨特的生産工藝,3t油漿約能生産1t針狀焦,煅燒針狀焦的顆粒度大幅提高,使針狀焦在産量、質量上得到極大優化。2019年4月24日,京陽科技的300t煅後針狀焦成功出口到日本(針狀焦水平國際一流),成爲首個針狀焦出口日本的企業,印證京陽針狀焦的品質已經達到了國際水平。

2.4.2.連續石墨化是殺手锏級降本方式,貝特瑞率先産業化

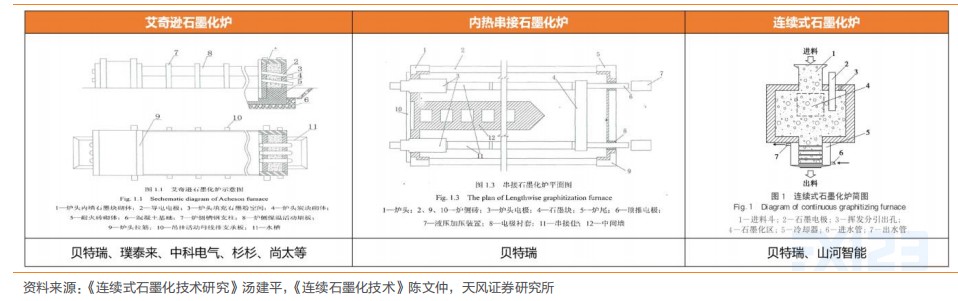

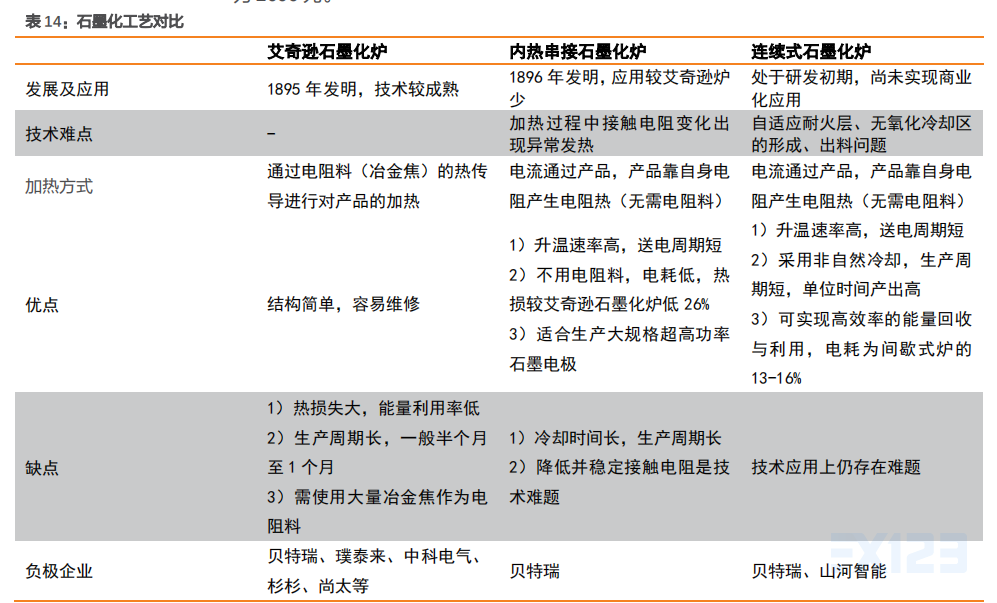

石墨化工藝主要分爲三種:艾奇遜爐、内熱串接爐、連續式石墨化爐,負極石墨化應用主流爲艾奇遜,艾奇遜爐做石墨化工藝流程如下:

✓裝爐:先鋪底料,再将爐芯圍好之後,在爐芯内開始裝入坩埚和電阻料(8-30mm的煅燒焦)。在坩埚周圍及上下的空隙用電阻料填充,并夯實。然後再在夯實的電阻料上面均勻放置坩埚,同樣在空隙處用電阻料填充。

✓通電:對石墨化爐送電,使用直流變壓器供電,按照一定的功率曲線送電36~60h,經降壓、整流的送電電壓約100伏、電流約20~30萬安培。在2800℃-3000℃高溫下對爐體進行熱處理,使負極粉中的無定形炭向結晶形石墨轉化,從而提高其電、熱傳導性能,此過程即爲石墨化過程。

✓冷卻:停電後按照一定的降溫曲線降溫,停電後冷卻26天。艾奇遜爐降本體現在改進裝爐方式和對升溫曲線的控制。

✓改變裝爐方式:将傳統的坩埚裝爐改造爲箱式爐,實現單爐裝料量提升,進而實現降本。典型企業如璞泰來。

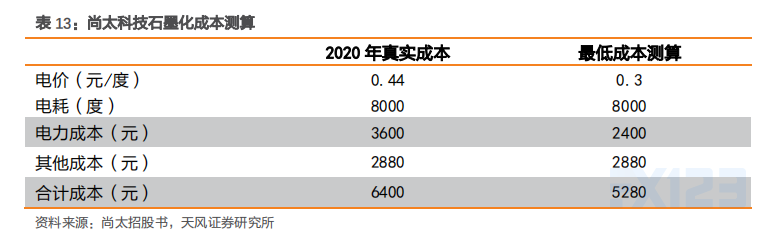

✓控制升溫曲線:提高送電功率,減少能耗。典型企業如尚太科技。目前負極企業中,石墨化成本控制比較好的是尚太科技。2020年單噸石墨化成本僅爲6400元/噸。由于尚太石墨化基地位于山西和河北,電價仍有下降空間。按照四川水電電價0.3元/度測算,石墨化的成本可做到5300元/噸左右。

内熱串接爐不适用锂電負極石墨化。内熱串接爐是一種不用電阻料,電流直接通過數根焙燒品縱向串接的電極柱所産生的高溫使其石墨化的電加熱爐。由于直徑越大工藝技術指标越好,其特别适用于生産大規格石墨電極,而生産锂電負極(顆粒料)則經濟性欠佳。連續式石墨化是未來發展方向。傳統爐型(艾奇遜+内熱串接)爲間歇運行,即産品裝爐後不移動,經升溫石墨化,降溫後出爐。在此模式下,生産周期較長且電耗高。

連續式石墨化原理爲連續運行,即産品可移動,石墨化爐不同部位溫度不同。從進料部分開始溫度逐漸升高,到爐體部分溫度最高,從爐體到出料溫度逐漸降低。此模式下,爐中不同部位的産品裝出爐、預熱、石墨化、冷卻同時進行,縮短生産周期且電耗低。連續式石墨化颠覆了石墨化生産流程,具體流程如下:

✓進料:将備好的粒度爲1~30mm的散狀石油焦由上料裝置送入進料鬥,物料靠自重進入連續式石墨化電爐内的高溫區,原料先後經過幹燥、煅燒階段,将産生的蒸汽和揮發分排出.進入高溫區後物料達到3000℃。石墨化完成後,進入爐底冷卻器。

✓出料:冷卻到200~300℃時,打開冷卻器底部的閘闆出料,自然冷卻至室溫。此時産品爲高純散狀石墨,達到連續石墨化生産的目的。高溫連續式石墨化爐設計方案中用了科學的電極布置以保證石墨化區範圍大小,取得了很好的效果。工業試驗證明石墨化區範圍内溫度均達到3000℃以上,同時可保證排出爐外的石墨産品質量相同。

目前連續式石墨化沒有現成的設備,需要企業自行設計或改造。連續式石墨化設備分爲豎式和卧式兩種,其中卧式石墨化爐可通過對現有艾奇遜爐改造而成。改造的難點:對爐體電極位置的布置,通過控制爐内磁場,使爐内物料形成兩個不同的區域一—石墨化區與非石墨化區。石墨化區的物料排入冷卻器;非石墨化區的物料起高溫耐火材料作用,通過控制出料速度形成自适應耐火層。

連續式石墨化是殺手锏級降本方式。連續式石墨化爐降本體現在:1)生産周期短,單位時間産出高。2)直接對材料加熱(無需電阻料)+冷卻系統可回收能量,因此理論電耗僅爲間歇式爐的13-16%。但在輔料使用方面,雖然連續式石墨化節省了電阻料,但爐體需要定期更換耐火材料(成本較高)。綜合以上因素,我們預計連續式石墨化熟練産業化後,石墨化成本可降爲3000-4000元/噸,相比于間歇式艾奇遜爐的極限成本下降30%左右。

目前,貝特瑞和山河智能在連續石墨化上持續努力。

✓貝特瑞:根據貝特瑞年報,2020年内公司引進石墨化新工藝,我們推測爲連續式石墨化。

✓山河智能:設備企業,其于2020年11月與貴州大龍政府合作,拟投資50億元,建設10萬噸連續石墨化産線,計劃于2023年達産。

由于貝特瑞的新技術處于突破初期,我們推測目前其應用于部分低端天然和人造石墨産品中,成本優勢尚未體現在報表端。待大規模使用後,預計帶來單噸人造石墨超額收益至少爲2000元。

删除后无法恢复

删除后无法恢复